با روشهای متنوع مدیریت موجودی کالا آشنا شویم

منظور از مدیریت موجودی کالا، فرآیند سفارش، ذخیره سازی و استفاده از موجودی یک شرکت است. این فرآیند شامل مدیریت مواد اولیه، اجزای سازنده، محصولات نهایی و همچنین انبار و پردازش این موارد است. برای شرکتهای دارای زنجیره تأمین و فرآیندهای تولید پیچیده، برقراری توازن مابین کمبود و اشباع موجودی کالا امری مهم و دشوار است. برای دستیابی به این توازن، بنگاه ها دو روش عمده برای مدیریت موجودی ایجاد کرده اند: سیستم تولید بهنگام(JIT) و برنامه ریزی مواد اولیه مورد نیاز (MRP).

حسابداری موجودی کالا

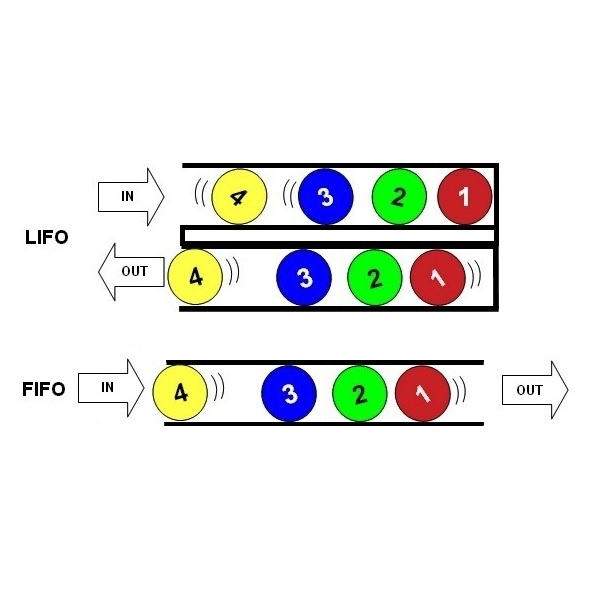

موجودی کالا، دارایی فعلی شرکت را نشان می دهد. پیش از آنکه موجودی کالا در ترازنامه قرار گیرد، باید از نظر فیزیکی شمارش یا اندازه گیری شود. شرکت ها معمولا از سیستم های پیشرفته ی مدیریت موجودی کالا، که قادر به ردیابی سطح موجودی در زمان واقعی هستند، استفاده می کنند. موجودی کالا با استفاده از یکی از سه روش زیر محاسبه می شود: روش اولین صادره از اولین وارده (FIFO)، آخرین وارده از اولین صادره (Last-In First-Out)، محاسبه ی بهای تمام شده کالا به روش میانگین وزنی (weighted-average costing).

حسابداری موجودی کالا به طور معمول به ۴ دسته جداگانه تقسیم می شود:

مواد اولیه

مواد اولیه نمایانگر مواد مختلفی است که شرکت برای فرآیند تولید خود خریداری می کند. قبل از اینکه یک شرکت بتواند مواد اولیه را به یک کالای آماده برای فروش تبدیل کند، باید کار قابل توجهی بر روی آنها انجام دهد.

فرآیند تولید کالا

فرآیند تولید کالا بیانگر روند تبدیل مواد اولیه به محصول نهایی است.

کالای تمام شده

کالای تمام شده، محصولات کامل شده ای هستند که به راحتی برای فروش در دسترس مشتریان یک شرکت قرار دارند.

کالای خریداری شده

کالای خریداری شده، نشان دهنده کالاهای تمام شده ای است که شرکت برای فروش مجدد در آینده از یک تامین کننده خریداری می کند.

روش های مدیریت موجودی کالا

با توجه به نوع کسب و کار یا محصول مورد نظر، یک شرکت از روش های متنوع مدیریت موجودی کالا استفاده می کند. برخی از روش های مدیریتی شامل روش تولید بهنگام (JIT)، برنامه ریزی مواد اولیه مورد نیاز(MRP)، مقدار سفارش بهینه ی اقتصادی یا EOQ، فروش روزانه موجودی (DSI) هستند.

روش مدیریت تولید بهنگامJIT

تولید بهنگام برای اولین بار بین سالهای ۱۹۶۰ تا ۱۹۷۰ در کشور ژاپن ابداع شد. شرکت تویوتا موتور بیشترین سهم را در گسترش و توسعه ی این روش داشته است. این روش به شرکت ها امکان می دهد تا تنها با نگه داشتن مقدار موجودی مورد نیاز برای تولید و فروش محصولات، مقادیر قابل توجهی از نقدینگی را پس انداز کرده و ضایعات خود را کاهش دهند. این روش هزینه های ذخیره سازی و بیمه و همچنین هزینه های انحلال یا دور ریز موجودی اضافی کالاها را کاهش می دهد.

مدیریت تولید بهنگام، می تواند از جهاتی خطرناک باشد. اگر تقاضا در بازار به طور غیرمنتظره افزایش یابد، تولید کننده ممکن است نتواند موجودی مورد نیاز خود را برای تأمین این تقاضا تأمین کند. در نتیجه ممکن است به شهرت خود نزد مشتریان آسیب برساند و تجارت را به سمت رقبا سوق دهد. حتی کوچکترین تأخیرها نیز می توانند مشکل ساز شوند.

برنامه ریزی مواد مورد نیاز

روش مدیریت برنامه ریزی مواد مورد نیاز (MRP) وابسته به پیش بینی فروش است. به این معنی که تولید کنندگان باید سوابق دقیقی از میزان فروش خودداشته باشند تا بتوانند با برنامه ریزی دقیق، نیازهای موجودی را شناسایی نموده و برای تامین به موقع آنها با تامین کنندگان مواد اولیه تماس برقرار کنند. به عنوان مثال، یک تولید کننده لوازم اسکی با استفاده از سیستم موجودی MRP، باید اطمینان حاصل کند که موادی مانند پلاستیک، فایبرگلاس، چوب و آلومینیوم را بر اساس سفارشات پیش بینی شده، به میزان کافی در انبار موجود دارد. عدم توانایی در پیش بینی دقیق فروش و برنامه ریزی برای جمع آوری موجودی، ناتوانی تولید کننده در انجام سفارشات را به همراه دارد.

مقدار سفارش بهینه ی اقتصادی EOQ

در این مدل، با محاسبه ی تعداد واحدهایی که شرکت باید با هر دسته سفارش به موجودی خود اضافه کند، برای کاهش کل هزینه های موجودی ( فرض ثابت بودن تقاضا) در مدیریت موجودی کالا استفاده می شود. مهمترین هزینه های سیستم کنترل موجودی، هزینه های سفارش دهی و هزینه های نگهداری هستند. هزینه های سفارش دهی هزینه هایی هستند که برای بدست آوردن موجودی اضافی متحمل می شویم. هزینه های نگهداری هزینه هایی هستند که برای نگهداری موجودی در دست، متحمل می شویم.

این مدل سعی می کند تا شرکت را از میزان موجودی مورد نیاز برای هر دسته سفارش مطمئن سازد. بنابراین، شرکت دیگر مجبور نیست تا به طور مرتب و بعضا بیش از موجودی مورد نیاز خود را سفارش دهد. از طرفی با توجه به این که در این روش هزینه های نگه داری موجودی و همچنین ضایعات مواد اولیه به حداقل می رسد، در نهایت شرکت ها می توانند موجودی کالای خود را به شیوه ی اقتصادی و بهینه مدیریت کنند.

فروش روزانه موجودی (DSI)

فروش روزانه ی موجودی کالا، یک نسبت مالی است که نشان دهنده ی میانگین روزهایی است که یک شرکت برای تبدیل موجودی کالا ( از جمله کالاهای در حال ساخت) به فروش طی می کند. این رقم بیانگر تعداد روزهایی است که موجودی فعلی در انبار شرکت باقی می ماند. به طور کلی هرچه مقدار DSI پایین تر باشد بهتر است. چرا که نشان می دهد که شرکت به زمان کمتری برای تخلیه و پاکسازی موجودی خود نیاز دارد. اگر چه میانگین DSI از یک صنعت به صنعت دیگر متفاوت است.

دیدگاه خود را ثبت کنید

آیا می خواهید به بحث بپیوندید؟در صورت تمایل از راهنمایی رایگان ما استفاده کنید!!